Nous sommes allés rendre visite à une nouvelle arrivante à la STIB, fraîchement installée dans notre atelier technique de Delta : une imprimante 3D . À quoi peut-elle bien nous servir ? Explications de l’équipe.

Les imprimantes 3D permettent aujourd’hui d’imprimer des objets facilement, comme on imprime des documents. Futuriste ? Pas tellement. Depuis quelques mois, nous l’utilisons au quotidien.

Roger est arrivé à la STIB en 2007 comme technicien de maintenance. Au sein de son équipe, chaque commis technique a sa spécialité. Celle de Roger ? La pneumatique. Grâce à son bachelor en électromécanique, obtenu en cours du soir alors qu’il était déjà employé à la STIB, il a pu se former au dessin 3D, indispensable à l’utilisation d’une imprimante de ce type.

C’est pourtant Michel, spécialisé en électricité, qui a proposé en premier d’installer une imprimante de ce nouveau genre à l’atelier de Delta. Déjà propriétaire de ce type d’engin chez lui, il ne voyait que des avantages à importer cette technologie à la STIB : « Évidemment, cela demande de la curiosité pour ces nouvelles techniques, et il faut oser demander à la direction d’investir là-dedans, par exemple en démontrant les économies que cela permet« .

C’est sûr : son utilisation permet de gagner du temps, mais aussi de l’argent.

Actuellement, l’imprimante sert à créer des prototypes. Autrefois, lorsqu’une nouvelle pièce était nécessaire, la demande était faite sur plans auprès d’un fournisseur externe. S’ensuivaient de nombreux aller-retour de la pièce avec des remarques sur les améliorations et corrections à apporter, jusqu’à l’obtention du résultat souhaité. Aujourd’hui, Roger dessine la pièce sur ordinateur, l’imprime directement sur son bureau, effectue les tests sur place et y apporte les corrections dans la foulée. Il envoie ensuite le prototype au fournisseur qui peut le lui fournir directement. Un gain de temps non-négligeable. 🙂

On peut imaginer toutes sortes de pièces pour améliorer nos métros. Pour l’instant, Roger imagine une nouvelle jauge pour faciliter la prise de niveaux sur les véhicules par le personnel technique. Il faut dire que certains métros viennent de passer la barre des 40 ans, mais cela ne nous empêche pas de travailler à leur amélioration.

Démonstration

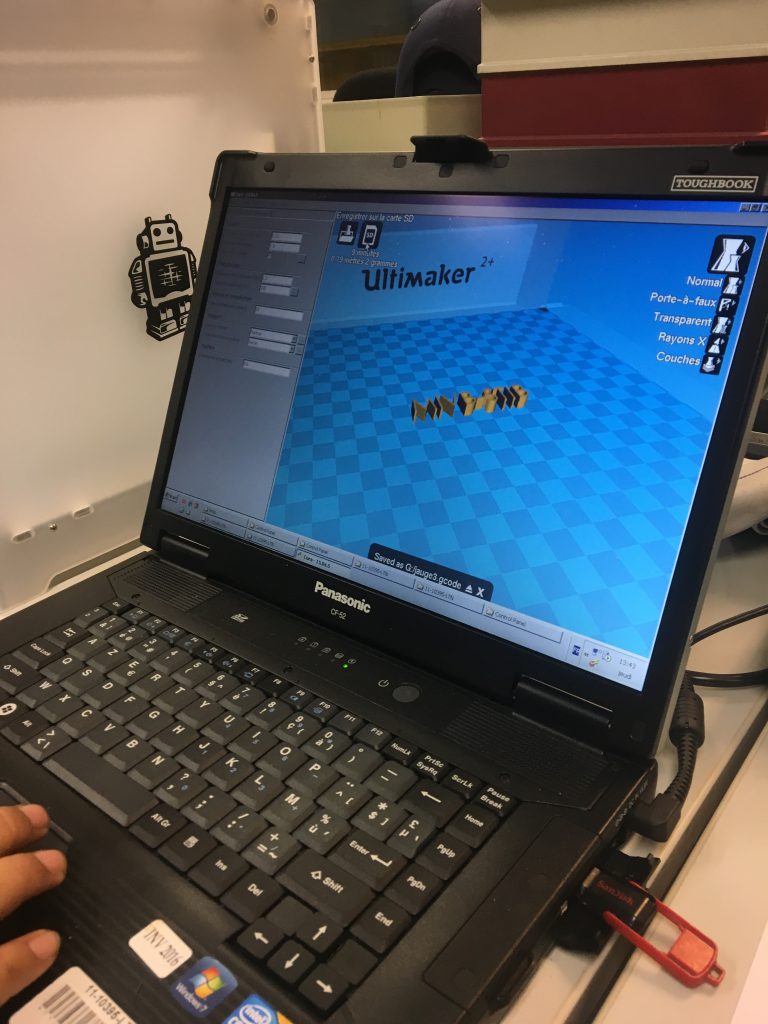

Roger commence par dessiner son projet sur ordinateur, au format .stl.

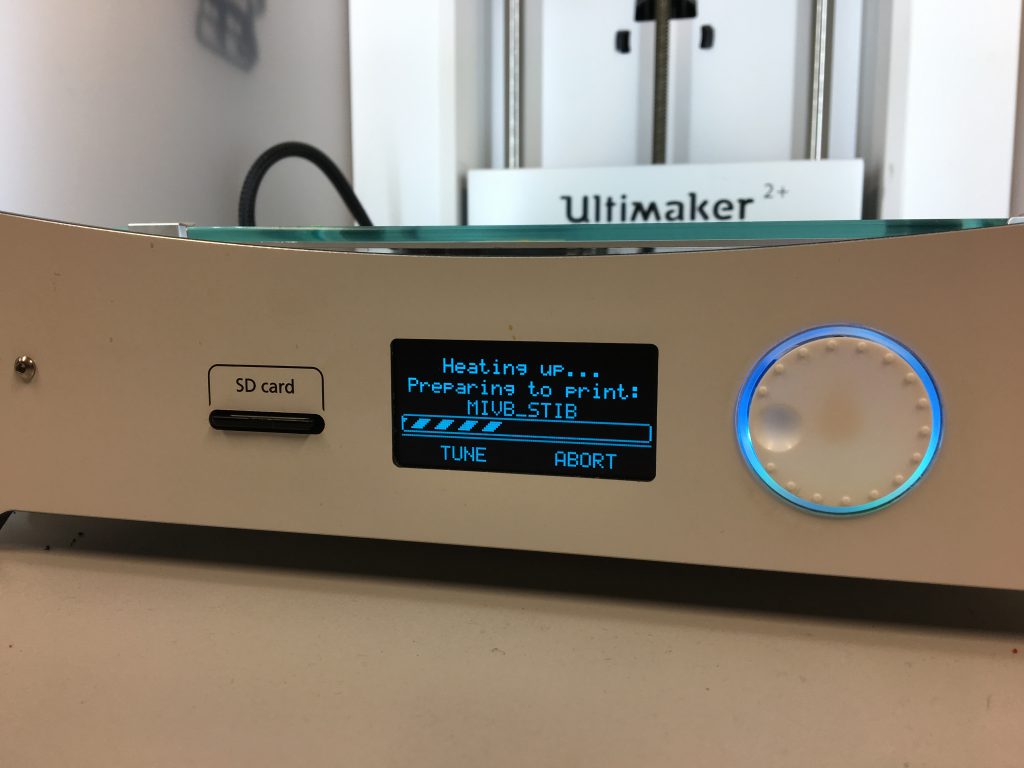

Ensuite, il est temps de faire chauffer la machine. La matière monte à 220 degrés pour être imprimée.

C’est parti pour 9 minutes d’impression. Couche après couche, la machine va reproduire le motif en trois dimensions.

Et voilà le travail.

Nous pourrions affecter l’imprimante à d’autres usages : la matière première est très peu chère (environ 20€/kilo) et elle est facile d’utilisation, une fois que nous avons un plan correct de la pièce désirée.

c’est plutôt au niveau des délais que se trouve son point faible, puisque l’impression en trois dimensions prend beaucoup de temps. Comptez 9 minutes pour un minuscule « STIB » et 36 minutes pour le prototype de la jauge. Son utilisation, bien que quotidienne, reste encore affectée à des tâches exceptionnelles, mais tellement utiles !